Scanner Selektion für Paperless-NGX

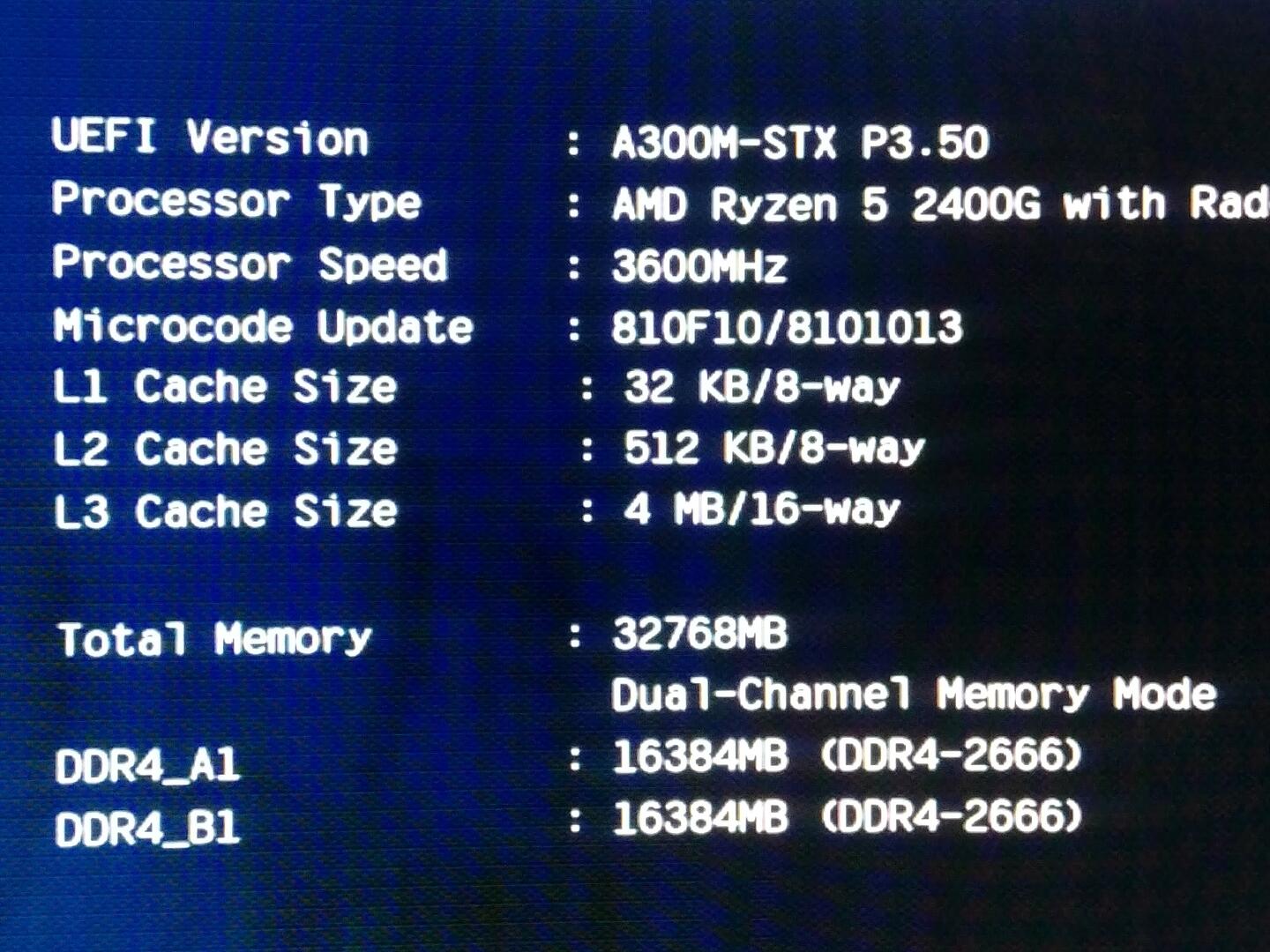

Michael hatte mir über die Kommentarfunktion eine Frage gestellt, welche auch schon seid geraumer Zeit in meinem Kopf Rum wuselte. Nämlich die Frage nach dem Dokumenten Scanner. Die Auswahl ist bezogen auf den von...

Neueste Kommentare