Katzenklappe für Nachbars Kellerfenster

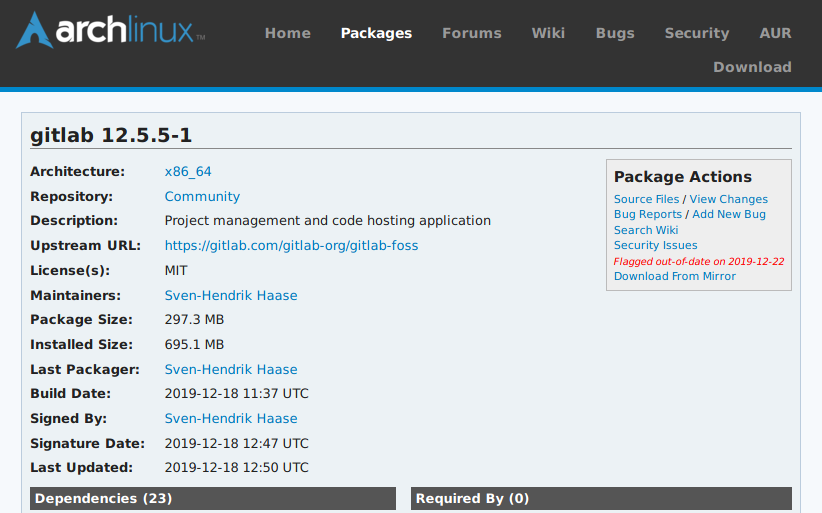

Durch Zufall habe ich mitbekommen, was ein Glaser für ein Loch im Fenster haben möchte und habe meiner Nachbarin vorgeschlagen, dass Fenster komplett durch eine Holzplatte zu ersetzen und in dieser die Katzenklappe zu...

Neueste Kommentare